粉体的特性对后续的成型和烧结具有显著的影响,特别是对陶瓷最终纤维结构和力学性能具有重要的作用。通常纯度高、粒径细小均匀且烧结活性好的粉体有利于制备出结构均匀致密和力学性能优异的陶瓷材料。先进的陶瓷粉体特征主要包括颗粒大小、粒径分布、颗粒形状、团聚度、化学纯度及相组成,此外,粉体表面的结构以及化学状态对烧结活性也具有重要的影响。

成型作为联系粉体与制品的中间环节,对陶瓷材料的可靠性有着至关重要的影响。 因为尽管陶瓷制品中的各种缺陷大都表现于干燥、烧结、后加工乃至使用过程中,但这些缺陷基本上都起源于成型。 成型坯体中组分分布和密度分布的不均匀在干燥和烧成过程中引起坯体的不一致收缩,形成裂纹,即使不出现裂纹,也会留下相当的内应力,给后续工艺和使用阶段留下隐患,所以成型工艺对于保证陶瓷制品微观结构的均匀性,从而保证陶瓷制品的可靠性有着至关重要的作用。

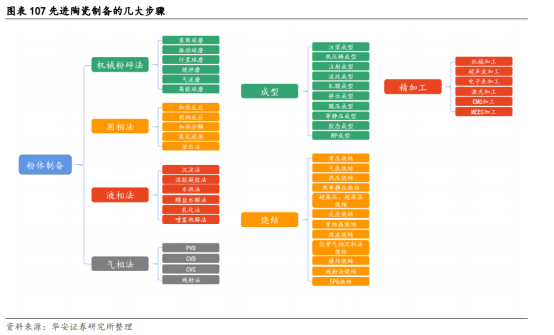

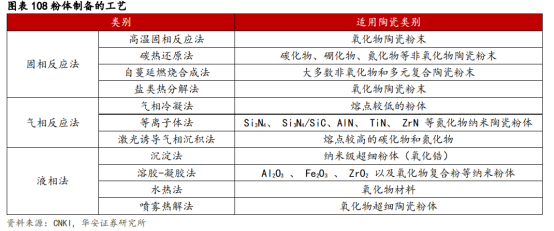

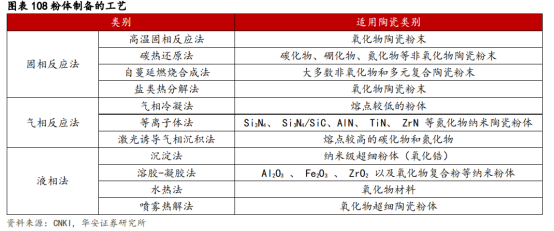

(1)粉体制备

粉末体简称粉末或粉体,通常是指由大量的固体颗粒及颗粒间的空隙所构成的集合体。而组成粉末体的最小单位或个体称为粉末颗粒,简称颗粒,其大小一般小于 1000μm。粉体在陶瓷工业生产中可以是原料、半成品或成品。粉末颗粒的大小、形状、表面性质、堆积特性,各种物理性质、化学性质不仅关系到粉体的应用,也直接取决于并影响生产粉体的单元操作过程。 因此,研究粉体的性能及表征、制备技术及表面处理也变得尤为重要。

高技术陶瓷制备工艺的一个基本特点是以粉体为原料经成型和高温处理形成多晶烧结体。颗粒尺寸、形状、粒径分布和团聚度将直接影响到成型坯体和烧结体的显微结构。通常亚微米级的陶瓷粉体对于注浆或胶态成型的悬浮体制备是有利的,而且烧结活性较高容易得到高密度的陶瓷坯体和烧结体。粒径分布较宽的粉体或双峰分布的粉体,虽然有可能达到高的坯体堆积密度,但在烧结过程中,其显微结构的控制却显得非常困难。这是因为大晶粒常常会吞噬小晶粒而快速长大, 导致结构不均匀,力学性能变差。而粒径分布较窄的粉体的均匀堆积,一般可以保证更好地控制显微结构,而球形或等轴状的粉体颗粒对于控制粉体堆积的均匀性是有利的。

(2)成型工艺

陶瓷制品的主要制备流程包括:粉体造粒,成型、干燥、烧结。其传统的成型工艺包括:干压成型、等静压成型、挤出成型、注射成型、注浆成型、流延成型、热压铸成型等, 后来又发展起来凝胶注模成型、直接凝固成型等新型胶态成型工艺和固体无模成型工艺。这些成型方法,成型原理及过程不同,因此其优缺点也不尽相同。干压成型和冷等静压成型已经在实验室和实际生产中获得广泛的应用。尽管干压成型可能存在密度梯度和不够均匀等缺陷,但由于其成型效率高、尺寸精确、成本低,成为一般结构陶瓷产品首选的成型工艺。冷等静压成型因可获得高密度、高均匀性及高强度的陶瓷坯体,从而成为高性能结构陶瓷部件的主要成型方法,例如高压钠灯用透明陶瓷管、陶瓷轴承球等。 粘塑性成型工艺中的挤压成型特别适合制造截面尺寸一致的陶瓷产品,特别是对长宽比大的管状或棒状产品具有更大的优势,并且成型的陶瓷坯体可大可小,容易实现连续化和机械化的批量生产。呈粘塑特性的热压铸成型(国际上称之为低压注射成型)和注射成型是制备小型复杂形状精密陶瓷零部件的有效方法,特别是注射压力大、成型密度高的陶瓷注射成型工艺近 10 多年在国内外先进陶瓷产业中发展迅速;例如光纤连接器用氧化锆陶瓷插芯和套筒、发动机用增压器涡轮转子、金卤灯中球形陶瓷发光管等都是采用陶瓷注射成型制备的。陶瓷成型中的传统注浆成型因工艺简单,可制备形状相当复杂、尺寸较大的制品且成型坯体密度高,仍是结构陶瓷产品制造中不可或缺的一种主要成型方法。以浆料形态进行的流延成型除了广泛用于氧化铝、氮化铝等基板材料的制备,也用于燃料电池介质薄膜、仿生叠层复合材料薄层的成型,并由传统的有机溶剂流延成型发展出环保的水基流延及凝胶流延多种方法。

作为新型浆料成型的凝胶注模成型和直接凝固成型,其成型机理不同于传统的石膏模注浆成型,它们是通过浆料内部化学反应使浆料产生原位固化成型得到坯体,因此,具有更好的均匀性,特别是可制备大尺寸和厚截面的陶瓷制品,如熔融石英陶瓷匣板和多晶硅熔炼用石英坩埚。因此,各种不同成型机理的凝胶注模成型方法在近十几年来得到了广泛的研究和关注。20 世纪 90 年代初出现了固体无模成型的陶瓷成型新方法,该方法也被译为固体自由成型制造或快速自动成型技术。

陶瓷制品分为块状制品、基片和层状制品两大类。传统的陶瓷成型方法包括干法成型、塑性成型和流态成型。

(3)烧结工艺

烧结是陶瓷制备过程中的一个最重要环节。所谓烧结,是指陶瓷坯体在一定的高温过程中,内部通过一系列的物理化学过程,使材料获得一定密度、微结构、强度和其他物理性能的一个过程。它对材料的微观结构、最终性质起着重要作用。传统陶瓷的烧结过程相当复杂,包括诸如相变、化学反应、溶解沉淀、晶粒生长并相互结合、致密化等过程。 烧结的目的是:使坯体在高温下发生一系列的物理化学反应,形成预期的矿物组成的显微结构,通过物质传递变成致密的具有一定强度和固定外形的陶瓷。 烧结的驱动力是粉体的表面能降低和系统自由能降低,烧结过程由低能量晶界取代高能量晶粒表面和坯体体积收缩引起的总界面积减少来驱动;而促使坯体致密化的烧结机理包括蒸发-凝聚、晶格扩散、晶界扩散、粘滞流动等。

对于致密陶瓷材料,相对密度一般可达到 98%以上,而对于透明陶瓷要求烧结后陶瓷内部气孔率趋近于零。烧结过程按照压力大小可分为常压烧结和压力烧结,按照反应可分为固相、液相、气相、活化以及反应烧结,按照是否产生液相又可分为固相烧结和液相烧结。常压烧结是在大气压条件下进行陶瓷烧结,气氛通常是空气,也可以是其他还原性或惰性气氛, 具有成本低,适合规模化生产和制备复杂形状制品的特点。大多数氧化物结构陶瓷都是采用这种烧结工艺。真空烧结因不易氧化适合金属陶瓷和碳化物陶瓷烧结。而对于共价键结合、自扩散系数小的非氧化物陶瓷,如 SiC、AlN、BN、B4C 等高温陶瓷或者 ZrB2、HfB2等超高温陶瓷,常采用热压或热等静压烧结。此外,采用特殊加热原理实现快速烧结的一些新工艺,如微波烧结、放电等离子烧结、自蔓延合成与致密化烧结等,近些年也得到广泛关注与研究。陶瓷烧结涉及到温度、气氛、压力等因素及调控,因而可以分为常压烧结、真空

烧结、气氛烧结及各种压力烧结。

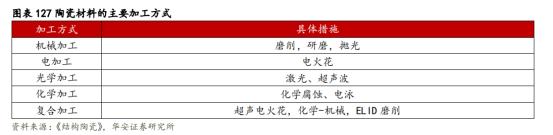

(4)加工工艺

陶瓷经成型和烧结,虽然具有一定的形状和尺寸,但较大的烧结收缩,使得烧结体尺寸偏差通常在毫米数量级以上,必需要加工之后才能应用。

投顾姓名:陈定柱;投顾执业编号:A1120621060007;基金从业编号:A20250623005303

风险提示:以上内容仅供参考和学习使用,不作为买卖依据,投资者应当根据自身情况自主做出投资决策并自行承担投资风险。市场有风险,投资需谨慎!

免责声明:以上内容(包括但不限于图片、文章、音视频等)及操作仅供参考,我司为正规投资咨询经营机构,不指导买卖,不保证收益,投资者应独立决策并自担风险。